Thermografische Überwachung des Flussmittelauftrags setzt neue Maßstäbe.

Wir könnten kaum stolzer sein: Unsere gemeinsam mit der SIEMENS AG, Foundational Technologies Berlin entwickelte Technologie zur prozessintegrierten, inlinefähigen Überwachung des Flussmittelauftrags wurde bei der productronica 2025 mit dem 2. Platz im Cluster Future Markets ausgezeichnet. Dieser Award bestätigt eindrucksvoll, wie relevant und zukunftsweisend dieser Entwicklungsschritt für die Elektronikfertigung ist.

Ein Durchbruch für einen bisher nicht überwachbaren Prozessschritt

Der Flussmittelauftrag im Wellen- und Selektivlöten ist ein zentraler, aber bisher nur unzureichend kontrollierbarer Prozessschritt. Zu wenig Flussmittel führt zu Lötfehlern wie unvollständigem Durchstieg oder kalten Lötstellen, zu viel wiederum kann Rückstände verursachen, die die Funktion der Baugruppe beeinträchtigen können.

Bisherige Überwachungsmethoden basieren in der Regel auf Stichproben oder der reinen Funktionskontrolle des Fluxers. Sie liefern also keine Aussage über den tatsächlichen Auftrag auf der einzelnen Leiterplatte.

Genau hier setzt die neue Technologie an: Erstmals wird es möglich, jede Leiterplatte inline und automatisiert zu prüfen. Dabei wird nicht nur die aufgetragene Flussmittelmenge überwacht, sondern auch die genaue Position.

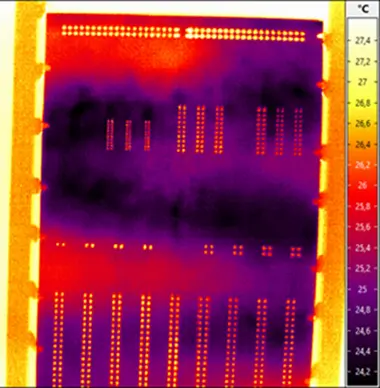

Das System nutzt den physikalischen Effekt, dass beim Verdunsten des Lösungsmittels im Flussmittel der Baugruppe lokal Wärme entzogen wird. Benetzte Bereiche erscheinen dadurch kühler.

Eine Wärmebildkamera erfasst dieses Muster unmittelbar nach dem Fluxen und wertet es intelligent aus. Die Analyse erfolgt anhand eines Referenzmodells, entweder einer thermografischen Aufnahme oder eines CAD-basierten digitalen Zwillings.

Das Ergebnis ist eine zuverlässige, hochpräzise Entscheidung darüber, ob eine Baugruppe korrekt gefluxt ist und für den Lötprozess freigegeben wird.

Mehr Qualität, mehr Effizienz – und der Weg zur autonomen Fertigung

Die Auswirkungen in der Praxis sind enorm: Fehlerhafte Flussmittelaufträge werden nicht erst nach dem Löten sichtbar, sondern sofort erkannt und die entsprechenden Baugruppen können automatisch aus der Fertigungslinie ausgesteuert werden. Das reduziert Ausschuss, verhindert unnötige Nacharbeit und steigert die Prozesssicherheit über den gesamten Fertigungsfluss hinweg.

Gleichzeitig bildet die Technologie die Grundlage für eine zukünftige KI-gestützte Optimierung in Echtzeit. Die erfassten thermografischen Daten können künftig genutzt werden, um Prozessparameter automatisch anzupassen und eine adaptive, sich selbst regulierende Fertigung zu realisieren.

Damit schließt das System nicht nur eine lange bestehende Lücke in der Prozessüberwachung, sondern eröffnet neue Möglichkeiten für Qualität, Effizienz und Automatisierungsgrad, insbesondere in Bereichen mit hohen Anforderungen.

Ein Award, der für ein starkes Team steht

Diese Auszeichnung ist für uns bei SEHO ein besonderer Erfolg, denn sie zeigt, was möglich wird, wenn Expertise aus Fertigungstechnik, Softwareentwicklung und Forschung zusammenkommt. Unser Dank gilt allen Beteiligten, die dieses Projekt mit Leidenschaft und Innovationsgeist vorangetrieben haben – und natürlich der Jury des productronica Innovation Award für diese großartige Anerkennung.