Warum sich die automatisierte THT-Fertigung lohnt und wie sie die Wettbewerbsfähigkeit stärkt.

Die Elektronikfertigung steht unter Druck: Produktindividualisierung und Marktdynamik verlangen maximale Flexibilität bei gleichbleibender Qualität. Besonders im THT-Bereich wird deutlich, wie stark wirtschaftlicher Erfolg von durchdachter Automatisierung abhängt.

Kein Auto gleicht heute mehr dem anderen, moderne Steuerungstechnik entsteht build-to-order und industrielle Elektronikkomponenten sind individuell auf die Kundenanforderungen ausgelegt – um nur einige Beispiele zu nennen. Gleichzeitig schwanken die Absatzmärkte spürbar, sei es durch konjunkturelle Effekte, geopolitische Einflüsse oder sich verändernde Kundenbedarfe.

Die zunehmende Individualisierung der Produkte und eine schwankende Nachfragedynamik stellen hohe Anforderungen an die Elektronikfertigung: Sie muss nicht nur flexibel genug sein, um unterschiedlichste Baugruppen und Varianten wirtschaftlich zu produzieren. Auch große Serien von „Renner-Produkten“ und kleine, spezialisierte Stückzahlen sollen effizient gefertigt werden – und das bei konstant hoher Qualität.

Die Herausforderung liegt im Spagat zwischen Flexibilität, Schnelligkeit und Kosteneffizienz unter immer komplexeren Rahmenbedingungen.

Die Anforderungen an eine moderne Elektronikfertigung kollidieren nicht selten mit der Realität und neben den technologischen Anforderungen rückt zunehmend auch der Faktor Mensch in den Fokus. Während in anderen Bereichen der Elektronikfertigung bereits automatisierte Prozesse etabliert sind, laufen in der THT-Fertigung viele Prozessschritte nach wie vor manuell ab. Genau hier entstehen zunehmend Engpässe: Fachkräftemangel, krankheitsbedingte Ausfälle, steigende Lohnkosten und höhere Fehleranfälligkeit belasten die Produktion, vor allem bei schwankenden Auftragsvolumina. Hinzu kommt, dass manuelle Tätigkeiten die Taktzeit beeinträchtigen und eine vollständige Rückverfolgbarkeit erschweren, da Prozesse nicht durchgängig digital erfasst werden können.

Schrittweise Automatisierung: Bedarfsgerecht und skalierbar

Ein Lösungsweg liegt in der schrittweisen, bedarfsorientierten Automatisierung der THT-Fertigung. Dabei gilt es, das richtige Maß zu finden: Eine vollständige Automatisierung ist nicht immer notwendig, eine gezielte Teilautomatisierung kann jedoch bereits spürbare Effekte erzielen – etwa bei der Reduktion von Fehlern, der Sicherstellung gleichbleibender Qualität oder der Einhaltung eines stabilen Takts.

Wesentlich ist eine skalierbare Herangehensweise, bei der sich der Automatisierungsgrad an die aktuelle Auslastung und die Fertigungstiefe anpassen lässt.

Ebenso wichtig ist ein schlüssiges Konzept für das Zusammenspiel zwischen Bedienpersonal und Anlage. Ergonomische Arbeitsplatzgestaltung, einfache Bedienkonzepte und klare Schnittstellen zwischen Mensch und Maschine fördern die Akzeptanz und steigern die Effizienz.

Bei den Überlegungen zur Automatisierung eines Fertigungsbereichs sollte außerdem die Zukunftsfähigkeit des Systems eine Rolle spielen. Ein flexibles Konzept muss in der Lage sein, Veränderungen im Produktlebenszyklus aufzufangen: Steigende Stückzahlen, zusätzliche Varianten oder ein höherer Automatisierungsgrad sollten ohne grundlegende Umbauten realisierbar sein.

Individuelle Lösungen mit System

THT-Fertigungslinien sind selten standardisiert, sondern in aller Regel individuell ausgelegt. Die Gründe hierfür können sehr unterschiedlich sein und werden durch die jeweils gefertigten Produkte, räumliche Gegebenheiten und personelle Ressourcen bestimmt. Eine Automatisierungslösung von der Stange ist deshalb wenig zielführend. Entscheidend ist, den aktuellen Bedarf präzise zu analysieren, um daraus ein Konzept zu entwickeln, das sowohl zum Produktportfolio als auch zur langfristigen Strategie des Unternehmens passt. Im besten Fall entsteht eine Fertigungslinie, die sich erweitern lässt, also mit zukünftigen Anforderungen mitwächst, sei es durch die Integration zusätzlicher Arbeitsplätze, die Anbindung weiterer Automatisierungseinheiten oder die Einbindung in smarte Fertigungsnetzwerke.

So entsteht eine bedarfsgerechte Skalierung und ein getakteter Invest. Gleichzeitig wird das Personal an der Fertigungslinie Schritt für Schritt „mitgenommen“.

THT-Automatisierung in der Praxisanwendung

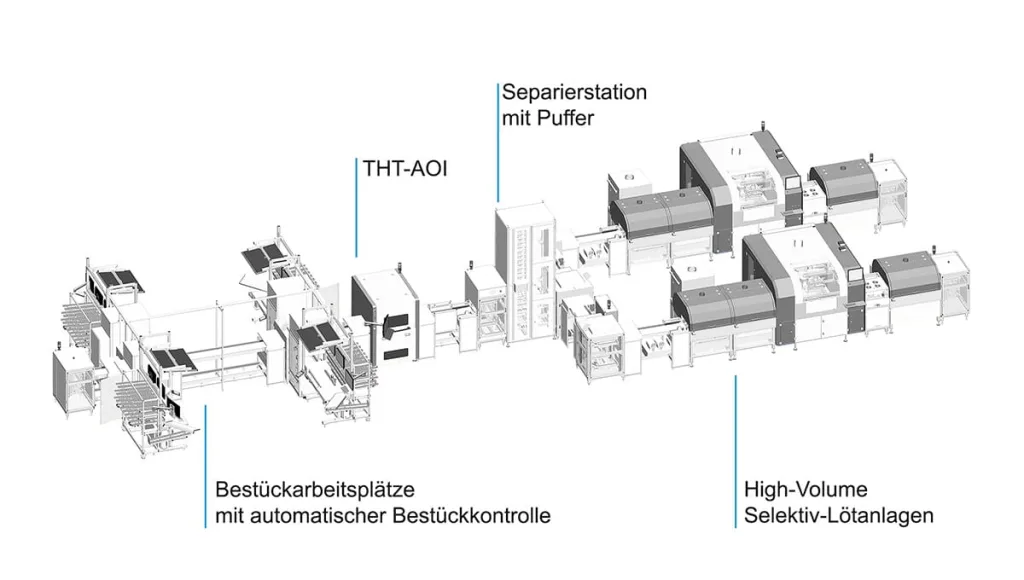

Ein Beispiel aus der Praxis zeigt, wie so eine Lösung aussehen kann: Für einen Elektronikfertiger wurde von SEHO eine komplette THT-Fertigungslinie mit automatischer Steuerung der Lötrahmen auf nur 120 qm realisiert.

Das gesamte Linienkonzept, inklusive einer SEHO Wellenlötanlage, ist u-förmig angeordnet und für hohe Produktionsvolumen ausgelegt. Um die Fläche möglichst effizient zu nutzen, wurden die acht benötigten Bestückarbeitsplätze in jeweils vier gegenüberliegenden Plätzen angeordnet, die ein gemeinsames Haupttransportsegment zur Fertigungslinie verwenden.

Bei der Planung der Arbeitsplätze standen ergonomische Gesichtspunkte im Fokus, mit individuell höhenverstellbaren Tischen, kippbaren Einheiten für die Bestückung der Baugruppen, Materialablagen und Line Side Racks, in denen die Bestückkomponenten übersichtlich und in idealer Greifnähe angeordnet sind. Aus logistischer Sicht bieten die integrierten Line Side Racks zudem den Vorteil, dass sie ortsungebunden gerüstet werden können und somit keine unnötigen Unterbrechungen entstehen.

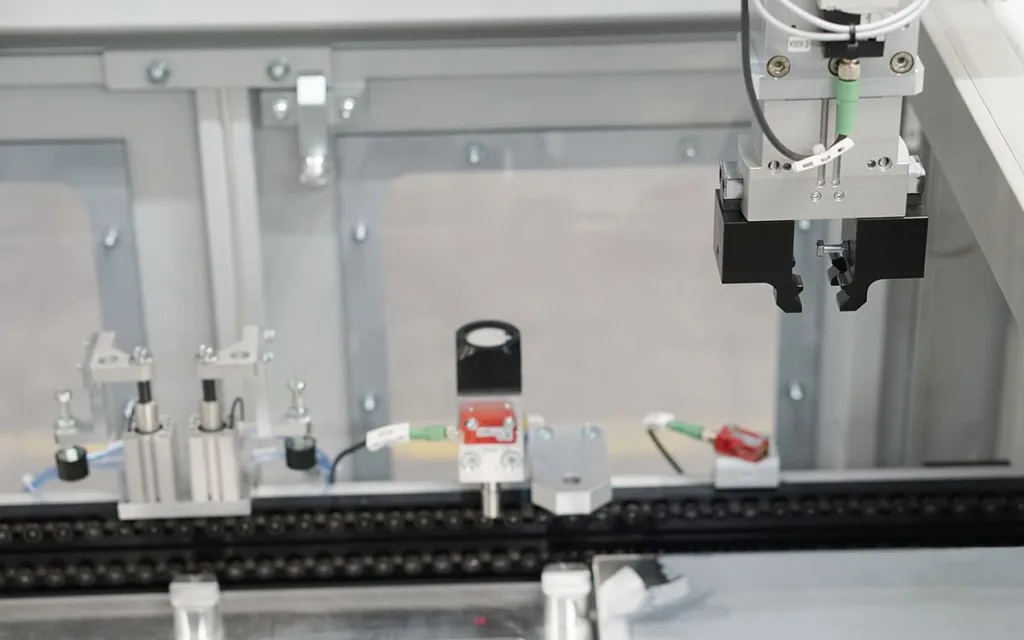

Ist eine Baugruppe vollständig bestückt, wird der Lötrahmen auf Knopfdruck von einer Handlingeinheit vollautomatisch und mit automatischer Höhenanpassung vom Arbeitsplatz an den Haupttransport übergeben. Jede Baugruppe durchläuft ein THT-AOI-System, das eine vollständige Kontrolle der Bestückqualität ermöglicht. Fehlerhafte Baugruppen werden über eine Separierstation identifiziert und automatisch an den Ursprungsarbeitsplatz zurückgeführt, während korrekt bestückte Baugruppen direkt in die Wellenlötanlage einfahren können.

Nach dem Lötprozess werden die gelöteten Baugruppen auf Rücktransportebene abgesenkt und durchlaufen das AOI-System erneut zur Lötstelleninspektion. Fehlerfreie Lötrahmen werden anschließend zum jeweiligen Arbeitsplatz transportiert. Ein zentraler Rework-Puffer, in dem fehlerhafte Baugruppen bis zur weiteren Bearbeitung eingepuffert werden, verhindert Rückstau.

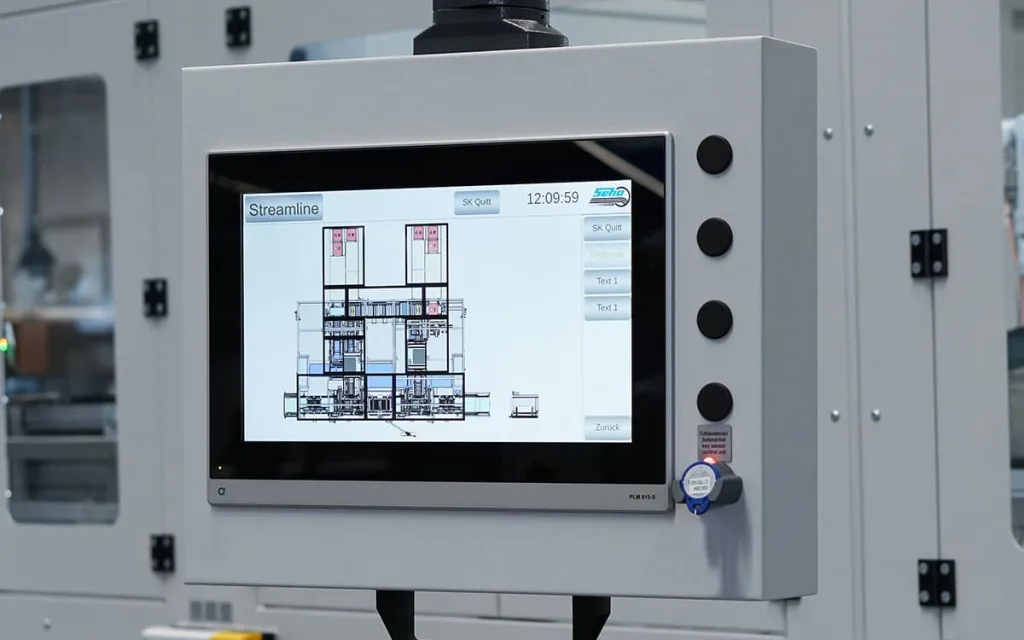

Die automatische Steuerung der Lötrahmen innerhalb der Linie wird über RFID realisiert. Alternativ kann eine solche Linie auch mit Barcodelesern oder anderen Identifikationssystemen ausgestattet werden.

Der Automatisierungsgrad einer solchen Fertigungslinie lässt sich flexibel erweitern, etwa durch den Einsatz von Leichtbaurobotern, die sich zentral in die Linie oder dezentral an einzelnen Arbeitsplätzen integrieren lassen.

Auch fahrerlose Transportsysteme (FTS) bieten Potenzial: Sie gewährleisten einen kontinuierlichen Materialfluss und übernehmen den automatisierten Transport von Baugruppen zum nächsten Schritt im Herstellungsprozess. Auf diese Weise lässt sich die Gesamteffizienz der Fertigung sukzessive steigern, während gleichzeitig das Bedienpersonal von nichtwertschöpfenden Tätigkeiten entlastet wird.

Automatisierte Gesamtlösungen

Automatisierte Gesamtlösungen, die den Bedarf an manuellen Eingriffen faktisch auf null reduzieren, können die Fertigung von THT-Baugruppen noch schneller und präziser gestalten.

In einem solchen Projekt wurde von SEHO eine vollautomatische Fertigungszelle entwickelt, in der sämtliche Prozessschritte automatisiert ablaufen.

Von der Bestückung mit anschließender automatischer Bestückkontrolle, über das Einlegen der Baugruppen in Werkstückträger und das automatische Schließen der Carrier, bis hin zur Entladung der Werkstückträger nach dem Lötprozess, Lötstelleninspektion sowie der finalen Pass/Fail-Sortierung, geschieht alles ohne Personaleinsatz.

Auch bei diesem Gesamtsystem erfolgt die Steuerung der Baugruppen über ein Code-Lesesystem in Verbindung mit einer Leitrechneranbindung.

Das Ergebnis ist ein durchgängig digitalisierter Prozess mit maximaler Transparenz, reproduzierbarer Qualität und minimalem Personaleinsatz.

Fazit: THT-Automatisierung sichert Produktivität und Wettbewerbsfähigkeit

Welche Ausbaustufe sinnvoll ist, hängt vom konkreten Anwendungsfall ab. Nicht jede Fertigungslinie muss vollautomatisiert sein. Entscheidend ist vielmehr, dass die gewählte Lösung zum Produkt, zum Budget und zur geplanten Entwicklung des Fertigungsstandorts passt.

Eine skalierbare Automatisierung eröffnet die Möglichkeit, auch mit einem schrittweisen Invest in Richtung Zukunft zu gehen – beginnend bei einfachen Automatisierungsschritten bis hin zur hochautomatisierten Fertigungslinie. Dabei lohnt es sich, bereits in der Planungsphase die spätere Erweiterbarkeit mitzuberücksichtigen. Je besser das System vorbereitet ist, desto einfacher lassen sich künftige Anforderungen, ob durch steigende Stückzahlen, neue Produktvarianten oder zusätzliche Prozessschritte, integrieren.

Der Nutzen liegt auf der Hand: Automatisierte Prozesse sorgen für stabile Abläufe und kürzere Durchlaufzeiten, wodurch die Gesamteffizienz in der Fertigung deutlich gesteigert wird. Fehlerquellen, die bei manuellen Prozessen auftreten können, werden reduziert, mit positiven Auswirkungen auf Produktqualität und Nacharbeit. Sie entlasten das Personal von repetitiven Tätigkeiten und ermöglichen eine lückenlose Rückverfolgbarkeit.

Für Elektronikfertigungen, die langfristig wettbewerbsfähig bleiben wollen, wird die Automatisierung im THT-Bereich damit zum strategischen Faktor.

Sie möchten mehr erfahren?

Hier geht es zu unserer Automatisierungsseite.

FAQ zum Thema Automatisierung in der THT-Fertigung

Automatisierung beseitigt typische Engpässe wie fehlendes Personal, schwankende Taktzeiten und hohe Fehlerquoten bei manuellen Prozessen. Sie sorgt für stabilere Abläufe, durchgängige Rückverfolgbarkeit und minimiert Stillstände, die bei wechselnden Auftragslagen schnell kritisch werden.

Während SMT-Linien seit Jahren hochautomatisiert laufen, bestehen in der THT-Fertigung viele manuelle Handlingschritte, z.B. Lötrahmenhandling, Bestückung oder Qualitätskontrolle. Dadurch entsteht eine höhere Abhängigkeit von Personalverfügbarkeit und Fertigungsroutine. Automatisierung reduziert genau diese Variabilität.

Bereits einzelne Schritte wie automatisiertes Lötrahmenhandling, Inline-AOI oder ergonomisch standardisierte Bestückarbeitsplätze erhöhen die Prozessstabilität signifikant. Besonders bei wechselnden Stückzahlen oder Variantenfertigung amortisieren sich diese Investitionen schnell, weil sie Ausschuss senken und den Durchsatz planbar machen.

Die Rahmenbedingungen ändern sich: Produktvarianten, Losgrößen, Fertigungstiefe. Ein skalierbares Konzept ermöglicht es, später Roboter, FTS oder zusätzliche Arbeitsstationen einzubinden, ohne die Grundstruktur der Linie umzubauen. Das reduziert zukünftige Investitionsrisiken und erleichtert Lastspitzen-Ausgleich.

THT-Produkte unterscheiden sich hinsichtlich Geometrie, Gewicht, thermischer Anforderungen und Handling. Standardanlagen stoßen hier schnell an Grenzen. Eine individuelle Lösung optimiert Materialfluss, Platzbedarf, Transportkonzept und Bedieninterfaces exakt für das jeweilige Produktportfolio und erzielt damit höhere OEE-Werte.

Die realisierte Linie auf nur 120 qm kombiniert ein U-Layout, ergonomische Bestückarbeitsplätze, automatische Lötrahmenübergaben, ein THT-AOI mit Bestückkontrolle und Lötstelleninspektion, und eine Wellenlötanlage zu einem durchgängigen Fertigungskonzept. Die automatische Rückführung fehlerhafter Baugruppen und die Steuerung der Lötrahmen über RFID sorgen für hohe Prozesssicherheit und klare Materialflüsse.

In vollautomatischen THT-Fertigungszellen laufen alle Schritte – Bestückkontrolle, Werkstückträgerhandling, Löten, AOI, Sortierung – ohne manuelle Eingriffe und durchgängig digitalisiert. Das führt zu reproduzierbarer Qualität, stabiler Taktzeit, geringerem Personaleinsatz und einer eindeutigen Traceability über den gesamten Prozess.

Automatisierte Prozesse sorgen für kürzere Durchlaufzeiten, reduzierte Nacharbeit und eine hohe Anlagenverfügbarkeit. Gleichzeitig werden Mitarbeitende von nichtwertschöpfenden Tätigkeiten entlastet und können sich auf qualifizierte Aufgaben konzentrieren. Dadurch bleiben Fertigungen auch bei Fachkräftemangel und Kostendruck produktionsfähig.